Unser Forschungsprojekt in Koop mit der TU Dortmund: Schuheinlagen aus dem 3D-Drucker

DiPaFu3D – komplizierter Name für eine nicht unkomplexe Versorgung. In einem Forschungsprojekt, das wir als Praxispartner der Technischen Universität Dortmund durchgeführt haben, beschäftigten sich Orthopädieschuhtechnik-Experten aus dem Hause Tingelhoff mit den Möglichkeiten, die Silikon als Werkstoff und der 3D-Druck als Herstellungsverfahren im Bereich der Versorgung diabetischer Füße bieten können. Im heutigen Beitrag werfen wir einen Blick darauf, wie Ziele, Arbeitsschritte und Ergebnisse des Projekts aussahen und wie Tingelhoff-Mitarbeiter sich in die Forschung einbringen konnten.

Wir machen (3D-) Druck!

Das Forschungsprojekt „DiPaFu3D – 3D-gedruckte, diabetesadaptierte, patientenindividuelle Fußbettungen aus Silikon“ wurde in Kooperation mit dem Lehrstuhl für Konstruktion & Produktentwicklung (LKP) der TU Dortmund zwischen Mitte 2022 und Anfang 2024 durchgeführt. Ziel war die Entwicklung, Herstellung und Validierung einer innovativen, vollständig individualisierten Fußbettung, die unterschiedliche Härtegradzonen und einen integrierten Teilfußersatz bietet.

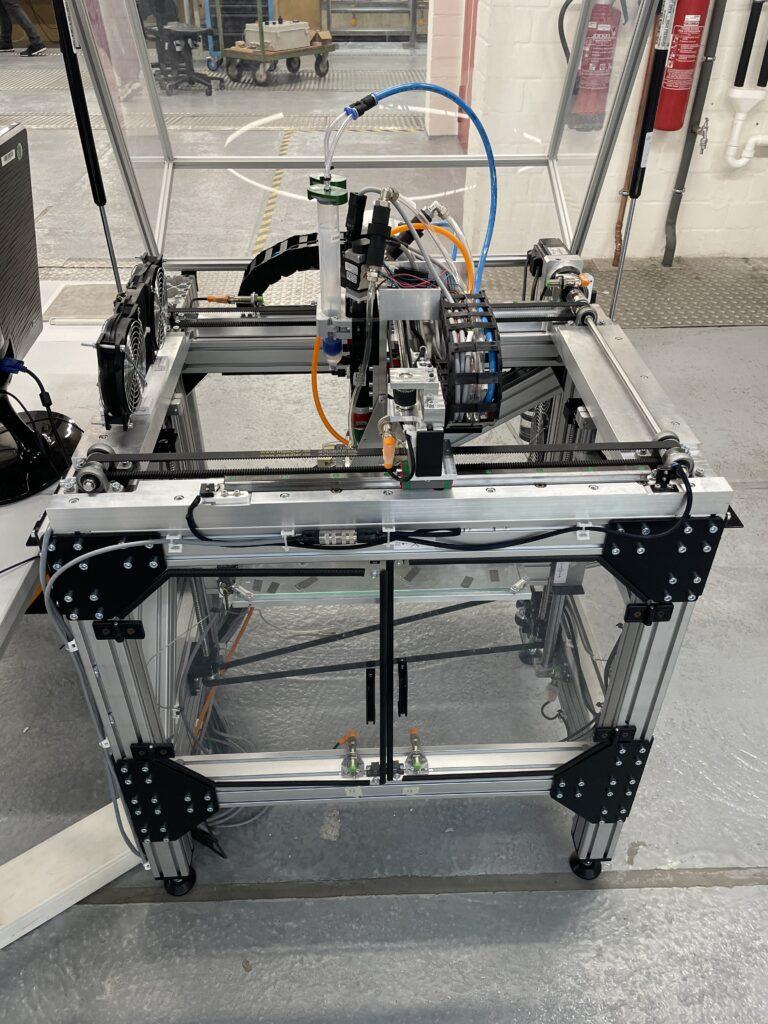

Die Herstellung erfolgte hier durch ein neuartiges Silikon-3D-Druck-Verfahren. Die übergeordneten Teilziele umfassten die Erarbeitung eines Verfahrens zur Verarbeitung medizinisch zertifizierten Silikons mit einem speziellen Silikondrucker, der eigens von den Ingenieuren der TU entwickelt wurde. Zudem sollten die Druckbarkeit und mechanischen Eigenschaften der gedruckten Silikonstrukturen sowie ihre Haltbarkeit untersucht werden. Ein weiteres Ziel stellte die Anwendung dieser Strukturen zur Reduktion von Druckspitzen bei Patienten mit diabetischem Fußsyndrom dar. Schließlich sollte eine digitale Prozesskette zur Automatisierung von Abläufen im Sanitätshaus – mit anderen Worten hier bei uns im Hause Tingelhoff – implementiert werden.

Neue Versorgungsansätze für diabetische Füße

Das Projekt zielte also auch darauf ab, neue Materialien zur Versorgung diabetischer Füße zu finden, insbesondere durch den Einsatz von Silikon im 3D-Druck, um Scherkräfte zu minimieren. Diese erhöhen am Fuß die Gefahr von Verletzungen und insbesondere von Ulzeration (Entstehung eines Geschwürs) – ein großes Problem im Bereich des diabetischen Fußsyndroms (DFS).

„Das Diabetische Fußsyndrom ist eine Folgeerkrankung von Diabetes mellitus, die durch eine gestörte Nervenfunktion und eine schlechte Durchblutung verursacht wird“, erklärt Tingelhoff-Orthopädieschuhmachermeister Stefan, der am Forschungsprojekt beteiligt war. „Dies führt oft zu Druckstellen, offenen Wunden und Infektionen, die im schlimmsten Fall eine Amputation nach sich ziehen können.“ Menschen mit DFS sind dabei oft weniger schmerzempfindlich, sodass Verletzungen unbemerkt bleiben und sich verschlimmern können.

Einlagen und Bettungen spielen in solchen Fällen eine wichtige Rolle bei der Behandlung und Prävention von Fußschäden. Sie sorgen dafür, dass der Druck auf gefährdete Bereiche des Fußes reduziert wird. Spezielle diabetische Einlagen bestehen aus weichem Material und sind so konstruiert, dass sie Druckstellen verhindern und eine gleichmäßige Druckverteilung auf die Fußsohle sicherstellen. Dadurch wird das Risiko für Geschwüre und weitere Verletzungen minimiert. Orthopädische Einlagen und Bettungen können individuell angepasst werden, um die Biomechanik des Fußes zu optimieren und zusätzliche Stabilität zu bieten.

Auftrag unserer Orthopädieschuhtechnik (OST) war es dabei im Projektverlauf vornehmlich, die neu entwickelten Materialien für solche Schuheinlagen – eben 3D-gedruckt und aus Silikon – in der Praxis zu testen. Für eine solche Versorgung fertigen wir in der Regel klassischerweise sogenannte „DAFs“ (Diabetesadaptierte Fußbettungen) an – entweder durch Zusammenkleben einzelner Materialen und das Tiefziehen (Anformen) an den Fuß über einen Fußabdruck (den sogenannten „plantaren Leisten“) oder mittels Fräsen. „Die Verfahren sind sehr zeitaufwendig“, erläutert unser Kollege, „und wir haben uns durch das Druckverfahren insbesondere eine Alternative zum Fräsen versprochen.“

Von der Theorie zur Praxis – und zurück!

Die beteiligten Mitarbeiter der OST modellierten die DAFs, leiteten die modellierten Daten an das Projektteam der TU Dortmund weiter und erstellten zeitgleich eine nach klassischen Handwerksmethoden gefräste Fußbettung. Die TU verwendete währenddessen jene weitergeleiteten identischen Daten, um eine 3D-gedruckte Einlage herzustellen, damit beide Varianten im nächsten Schritt in der Werkstatt miteinander verglichen werden konnten.

Zunächst jedoch wurden die gedruckten Prototypen durch unsere OST bewertet. Auch die Aufteilung und Art der Struktur der Einlagen wurden von den Kollegen – immerhin die erfahrenen Praktiker, die täglich entsprechende Versorgungen am Kunden vornehmen – mitentwickelt. So entwickelte sich ein fortlaufender Optimierungsprozess, ein Wechselspiel aus Theorie und Praxis.

Weitere Aufgaben ergaben sich für uns insbesondere im Rahmen der medizinischen Beratung sowie in Form des Festlegens der Parameter einer solchen 3D-gedruckten DAF in Hinblick auf das MPG (Medizinproduktegesetz) sowie die MDR (Medical Device Regulation), welche EU-weit das MPG offiziell abgelöst hat und u. a. die Sicherheit, Leistung und Marktüberwachung von Medizinprodukten regelt. „Also im Grunde: Was muss die DAF aus Sicht des MPG und der MDR erfüllen, um zugelassen zu werden“, präzisiert Stefan. „Darüber hinaus fiel die Zuarbeit im Rahmen der Testungen, somit also auch das Festlegen der Probanden, und die Auswertung der Testergebnisse in unseren Zuständigkeitsbereich.“

Ergebnisse und Lehren

Mit den fertigen Schuheinlagen wurden dann sogenannte Fußdruckmessungen durchgeführt. Das bedeutet, dass eine Messsohle auf die jeweilige Einlage gelegt und dann digital geprüft wurde, wo sich Druckspitzen befinden. „Wir haben also die 3D-gedruckten und die gefrästen Schuheinlagen sozusagen gegeneinander antreten lassen“, so Stefan. „Hier war dann relativ schnell ersichtlich, dass unsere gefrästen Einlagen tatsächlich bessere Ergebnisse erzielen.“

Diverse äußere Faktoren sorgten für zusätzliche Probleme bei der Projektdurchführung: „Leider gab es im Rahmen von Corona immer wieder Rückschläge. Z. B. ist ein Hersteller für medizinisches Industriesilikon insolvent gegangen und es mussten neue Materialen getestet werden. Dies und Ähnliches führte immer wieder zu Verzögerungen.“

Hinzu kommen finanzielle Überlegungen, denn da Herstellungsverfahren ist kostspielig und die Schuheinlagen aus Silikon somit teurer als die auf klassischem Wege gefertigten. „Wir haben festgestellt, dass es absolut möglich ist, die DAFs im Silikondruckverfahren herzustellen“, resümiert Stefan. „Leider ist das Ganze aktuell mit den vorhandenen Methoden nicht konkurrenzfähig. Zudem fehlen Studien über die medizinische Wirksamkeit – und ohne die könnten wir die Einlagen nicht mit den Krankenkassen abrechnen.“

Eine Aufnahme der Schuheinlagen ins Hilfsmittelverzeichnis ist somit derzeit nicht vorgesehen. Auch wenn die gehofften Ergebnisse nicht erreicht wurden, zeigt die Möglichkeit, hochwertige Einlagen mit dem 3D-Drucker herzustellen, jedoch durchaus Chancen für die Zukunft auf. Die TU selbst konnte zudem anhand der Durchführung der 3D-Drucke beweisen, dass der neuartige Drucker und die dazugehörige Programmierung funktionieren und die getesteten Werkstoffe zu plausiblen Ergebnissen führen.

So ist vielleicht am Ende kein serienreifes Produkt aus dem Projekt hervorgegangen, die Wissenschaft ist aber durchaus um einige Erkenntnisse reicher – ebenso wie die Tingelhoff-Kollegen!

Wir bedanken uns daher abschließend bei der TU Dortmund für die gute Zusammenarbeit, das spannende Projekt und die vielseitigen Einblicke in die Welt der Forschung.